本发明专利技术是一种具有微生物耐腐蚀性和耐磨性的纳米复合涂层及其制备方法。双阴极等离子溅射沉积技术在工件表面形成多相结构的NbC

下载所有详细的技术数据

【技术实现步骤总结】

一种具有微生物耐腐蚀性和耐磨性的纳米复合涂层及其制备方法

该专利技术属于纳米复合涂层

,具体涉及一种具有微生物耐腐蚀性和耐磨性的纳米复合涂层及其制备方法。

技术介绍

[0002] 目前,微生物腐蚀是海洋和土壤环境中金属腐蚀破坏的主要原因之一,可导致金属部件表面加速退化和过早失效,从而造成重大经济损失和环境污染。微生物腐蚀是一种独特的腐蚀形式,它利用微生物之间的协同作用在金属器件表面生成生物膜和代谢物,从而增强腐蚀过程。微生物会腐蚀最常用的金属材料,例如铁、锌、铝及其合金。微生物广泛存在于海底石油平台、输油管道等低氧环境中,可以利用吸附在金属材料表面的有机物作为碳源或与金属离子反应生成化合物,

[0003] 近几十年来,钛合金在海洋工程中的应用受到广泛关注,因为钛合金表面能形成稳定的、自修复的二氧化钛氧化膜,使其在海洋环境中具有良好的耐腐蚀性能。然而,海洋工程所用材料普遍受到海洋微生物腐蚀和海洋生物污损的双重破坏。研究表明,微生物代谢产生的硫化氢具有吸附和解离二氧化钛的能力,二氧化钛中的氧空位促进硫化物的吸附。钛合金良好的生物相容性使大量细菌及其代谢物附着,从而改变金属表面的化学微环境。最后,在微生物代谢形成的还原介质中,合金表面易发生氢脆腐蚀和缝隙腐蚀。基于此,提高钛合金的抗微生物腐蚀性能具有很大的经济价值。

目前,国内外普遍采用阴极保护、物理法、有机漆保护等,这些方法虽然取得了一定的效果,但仍存在一些不足。目前认为减缓或抑制微生物腐蚀最有效的方法是通过涂层保护合金。一方面,惰性涂层可以隔离基材和腐蚀介质;减少缝隙腐蚀和点腐蚀的可能性。

有鉴于此,本专利技术提出了一种耐微生物腐蚀、耐磨的纳米复合涂层及其制备方法,该纳米复合涂层具有良好的耐磨性,能有效抑制甚至杀灭微生物,具有优异的抗微生物腐蚀能力。

技术实现思路

本专利技术的目的是提供一种具有微生物耐腐蚀性、耐磨性的纳米复合涂层的制备方法,利用双阴极等离子溅射技术,结合过渡金属碳化物NbC的化学惰性、耐磨性纳米复合涂层在合金表面制备了具有抗微生物腐蚀能力的材料。

为实现上述目的,所采用的技术方案为:

一种具有微生物耐腐蚀、耐磨纳米复合涂层的制备方法是:利用双阴极等离子溅射沉积技术在工件表面形成具有多相结构的NbC

——

银纳米复合涂层。

[0018] 进一步地,所述双阴极等离子体溅射沉积的工艺参数:靶材电压900

——

950V,工件电源

按 300

——

350V,目标与料盘距离8

——

10mm,工作气体为氩气,工作压力为30

——

40Pa,Ar流量30

——

50sccm,沉积温度650

——

800°C,沉积时间 2

——

4小时。

进一步地,所述双阴极等离子溅射沉积的工艺参数:靶材电压900V,工件电压300V,靶材与料盘间距8mm,工作气压35Pa,Ar流量35sccm,沉积温度800℃,沉积时间3.5h .

进一步,所述靶材的制备方法为:将Nb粉、C粉和Ag粉混合后,采用湿式球磨10

——

20h,然后干燥,冷压制备靶材。

进一步地,所述的靶材中,Nb粉、C粉和Ag粉的质量比为53:2

——

12:5

——

15.

[0013] 进一步地,所述靶材中,Nb粉、C粉和Ag粉的质量比为53:5:12。

进一步地,所述工件为Ti

——

6铝

——

4V钛合金或45钢。

[0015] 进一步地,在进行双阴极等离子体溅射沉积之前,对工件进行研磨、抛光、清洗和处理。

进一步地,所述纳米复合涂层的厚度为8

——

10微米。

本专利技术的另一目的在于提供一种具有抗微生物腐蚀、耐磨性能的纳米复合涂层,采用上述制备方法制备,在模拟含有微生物的海洋环境下,该涂层不仅表现出良好的耐腐蚀性抗性并能抑制细菌的生长和粘附,显示出有利于工件长期使用的潜力。

与现有技术相比,该专利技术的有益效果是:

1、本专利技术制备的NbC

——

Ag纳米复合涂层具有良好的耐磨性。在恶劣的海洋服役环境中,零件表面的氧化膜容易因磨损等原因损坏,表面暴露在卤素和硫酸盐还原菌介质中,容易发生微生物腐蚀。由于碳化铌陶瓷具有较高的硬度和优良的耐磨性,可有效地用作保护层,进一步提高基体的耐磨性和剪切强度,对构件材料表面给予良好的机械保护。

2、本专利技术采用双阴极等离子溅射沉积技术制备涂层。在材料表面改性领域,陶瓷基涂层的制备大多采用真空溅射技术。然而,常用的传统磁控溅射技术在制备复合涂层时采用多个靶材共溅射,使靶材之间的磁场相互作用,导致溅射电子的无序运动和靶材的局部消耗,所以目标利用率不高。高和低溅射率。这使得沉积涂层的成分和厚度易于分布不均。该专利技术采用双阴极等离子溅射技术沉积纳米复合涂层关于纳米涂层的资料,具有以下优点:渗透层结构可控性高关于纳米涂层的资料,通过调节源电压、工件电压、气压等参数可以方便地调节涂层的成分、结构和性能。实现监管;沉积速率高,中空极化效应提高了材料的表面活化能,有利于被渗透元素的良好扩散,使沉积的镀层均匀致密,无明显孔洞缺陷,基材和涂层状况良好;无需额外的热源,靶材损失小,利用率高。通过调整源电压、工件电压、气压等参数,可以方便地调整涂层的结构和性能。实现监管;沉积速率高,中空极化效应提高了材料的表面活化能,有利于被渗透元素的良好扩散,使沉积的镀层均匀致密,无明显孔洞缺陷,基材和涂层状况良好;无需额外的热源,靶材损失小,利用率高。通过调整源电压、工件电压、气压等参数,可以方便地调整涂层的结构和性能。实现监管;沉积速率高,中空极化效应提高了材料的表面活化能,有利于被渗透元素的良好扩散,使沉积的镀层均匀致密,无明显孔洞缺陷,基材和涂层状况良好;无需额外的热源,靶材损失小,利用率高。有利于被渗透元素的良好扩散,使沉积的镀层均匀致密,无明显孔洞缺陷,基体与镀层结合良好;无需额外的热源,靶材损失小,利用率高。有利于被渗透元素的良好扩散,使沉积的镀层均匀致密,无明显孔洞缺陷,基体与镀层结合良好;无需额外的热源,靶材损失小,利用率高。

3、本专利技术中描述的NbC

——

Ag纳米复合涂层具有极高的抗微生物腐蚀能力。在含有微生物的介质中浸泡0d、7d、14d和28d的电化学阻抗数据表明涂层优于Ti

——

6铝

——

4V基板具有更高的电荷转移电阻,显着提高了基板的耐腐蚀性能。和涂层的博德

——

相图还显示出更宽和更高的相角平台,表明涂层表面产生了比基材更致密且更耐腐蚀的钝化膜。

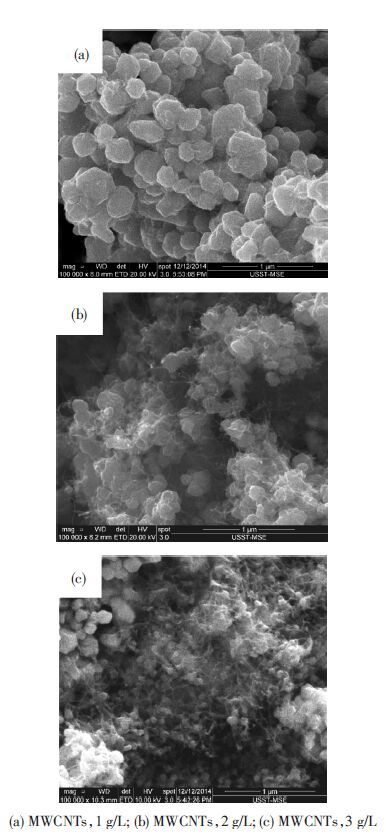

4、本专利技术中描述的NbC

——

由于银纳米粒子的存在,银纳米复合涂层具有抑制细菌粘附和生长的作用。涂层与基材在含有硫酸盐还原菌的介质中浸泡28天后的腐蚀形貌表现出较大差异。涂层表面基本没有菌种粘附,而基材表面有明显的细菌腐蚀产物膜和腐蚀坑。

图纸说明

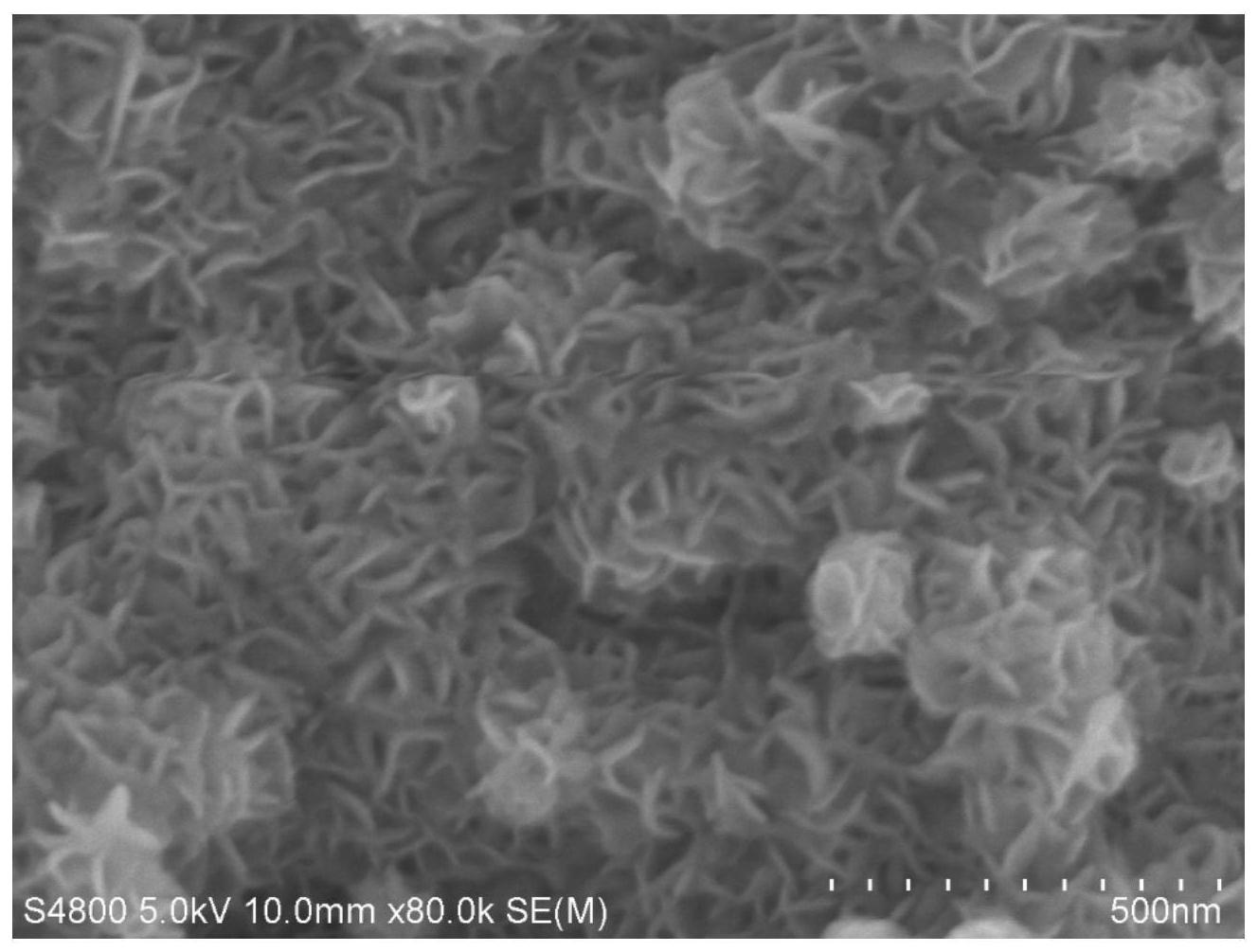

图 1 为 NbC

——

Ag纳米复合涂层的SEM横截面照片(a)和涂层和SiC球的形貌(b);

图 2 为 NbC

——

Ag 纳米复合涂层 (a) 和 Ti

——

6铝

——

4V底物(b)分别在含微生物介质中浸泡0d、7d、14d和28d后电化学测试得到的Bode

——

【技术保护点】

【技术特点总结】

1.一种耐微生物腐蚀、耐磨纳米复合涂层的制备方法,其特征在于,所述制备方法为:利用双阴极等离子溅射沉积技术在工件表面形成多相结构。NbC

——

银纳米复合涂层。2.根据权利要求1所述的制备方法,其特征在于,所述双阴极等离子体溅射沉积工艺参数:靶电压900

——

950V,工件电压300

——

350V,目标与料盘距离8

——

10mm,工作气体为氩气,工作压力为30

——

40Pa,Ar流量30

——

50sccm,沉积温度650

——

800°C,沉积时间 2

——

4小时。3.根据权利要求2所述的制备方法,其特征在于,所述双阴极等离子溅射沉积的工艺参数:靶材电压900V,工件电压300V,靶材与料盘间距8mm,工作压力35Pa,Ar流量为35 sccm关于纳米涂层的资料,沉积温度为800 ℃,沉积时间为3.5 h。4.根据权利要求1所述的制备方法,其特征在于,所述靶材...

【专利技术性质】

技术研发人员:徐江、郝敬军、常占华、张克龙、李安安、

申请人(专利权)持有人:,

类型:发明

国家省市:

下载所有详细的技术数据 我是该专利的所有者

地址:广东省佛山市南海区桃园东路88号慧泉科技产业中心二期三栋三楼C1

全国客服电话:13302842334

电话:13302842334

邮箱:834687238@qq.com